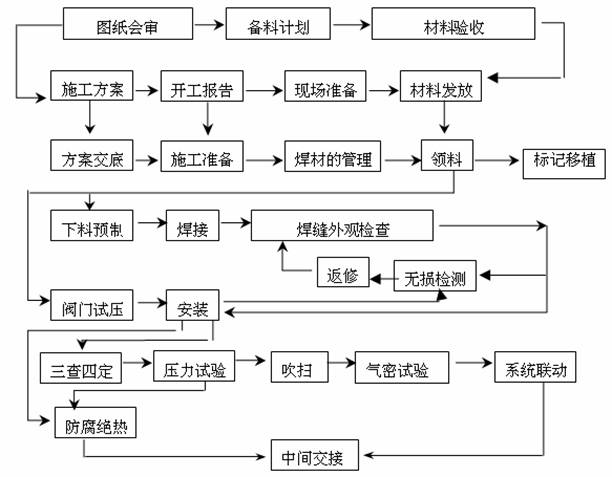

安装、调试方案

一、系统安装程序

|

二、材料验收 全部阀门做外观检查,检查项目包括: 1) 阀门型号、规格、铭牌、编号、压力等级、材质标注符合图纸设计要求。 2) 外部和可见的表面,螺纹、密封面无损伤、锈蚀现象,铸造阀体无砂眼、缩孔、气孔、裂纹等有害性缺陷,锻体阀件无裂纹、折皱、重皮、锈蚀、凹陷等。 3) 该批阀门到现场后,根据该批的同一制造厂、同一规格、同一型号按比例进行抽查强度试验和严密性试验。 三、材料的存放 所有阀门要检查两端口封闭状况,小型管件和阀门要放在货架上。 所有存放的材料均要作出明显标识,注明规格、材质、合格证号、数量等内容。 四、材料的安装 管道安装顺序本着分片区、分系统,先大直径后小直径,先下层后上层,先难后易,先上管廊后连设备,与设备相连接的管道原则上是从里向外配,以减少焊接力对设备安装精度的影响,室内与室外管线的碰口留在室外。 管道安装后安全阀垂直安装,在投入试运行时,要及时调校安全阀。安全阀的最终调校在系统上进行,开启和回座压力要符合设计文件的规定。 阀门安装前,按设计文件核对其型号、规格、材质,并按介质流向确定其安装方向。 当阀门与管道以法兰或螺纹方式连接时,阀门在关闭状态下安装;如以焊接方式安装时,阀门不得关闭。 体积较大,重量较重的阀门安装前仔细检查操作是否灵活,存在问题在安装前处理好。 阀门安装要便于操作、维修,符合安全要求的原则,安全阀安装时保证其铅垂度。 五、试验 1、为了减少吹扫时增加的临时管线,节省试压吹扫时间,提高试压吹扫合格率,管道试压、吹扫工作按系统、片区、压力等级进行,试压、吹扫前编制方案指导施工。 压力试验前,阀门类产品具备下列条件: ² 试验范围内的管道安装工程除涂漆、绝热外,已按设计图纸全部完成,安装质量符合有关规定。 ² 试验用压力表已经校验,并在周期内,其精度不得低于1.5级,表的满刻度值为被测最大压力的1.5-2倍,压力表不得少于两块。 ²符合压力试验要求的液体或气体已备齐。 ²按试验要求,管道已经加固。 ²待试管道上的安全阀及仪表元件等已经拆下或加以隔离。 ²试验方案已经批准,并进行了技术交底。

2、水压试验遵守下列规定: ²根据图纸要求确定管道试验压力,试验前,注水时排尽空气。 ²试验时环境温度不宜低于5℃,当环境温度低于5℃时,要采取防冻措施。 ²当管道与设备作为一个系统进行试验,管道的试验压力等于或小于设备的试验压力时,按管道的试验压力进行试验;当管道试验压力大于设备试验压力,且设备的试验压力不低于管道设计压力的1.15倍时,经建设单位同意,可按设备的试验压力进行试验。 ²试验压力缓慢升压,待达到试验压力后,稳压10min,再将试验压力降至设计压力。停压30min,以压力不降、无渗漏为合格。 ²试验结束后,及时拆除盲板、膨胀节限位设施,排尽积水。排水时要防止形成负压,并不得随地排放。 ²当试验过程中发现泄漏时,不得带压处理。消除缺陷后,重新进行试验。

3、气密试验要求 ²气密试验压力按图纸的要求。 ²气密试验重点检验阀门填料函、法兰或螺纹连接处、放空阀、排气阀、排水阀等。 ²气密试验用涂刷肥皂水或其它发泡剂的方法进行检查,压缩空气管保压24小时,以每小时平均降压率不大于3%为合格,其余管线以不泄漏为合格。 六、检测完毕 管道吹洗合格后,填写吹洗记录,除规定的检查及恢复工作外,不得进行影响管内清洁度的其它作业。 管道复位。管道试压、吹扫合格后,按记录及时地拆除盲板,复位调节阀、止回阀阀芯、复位仪表元件等。 |

上一条:阀门的日常维护